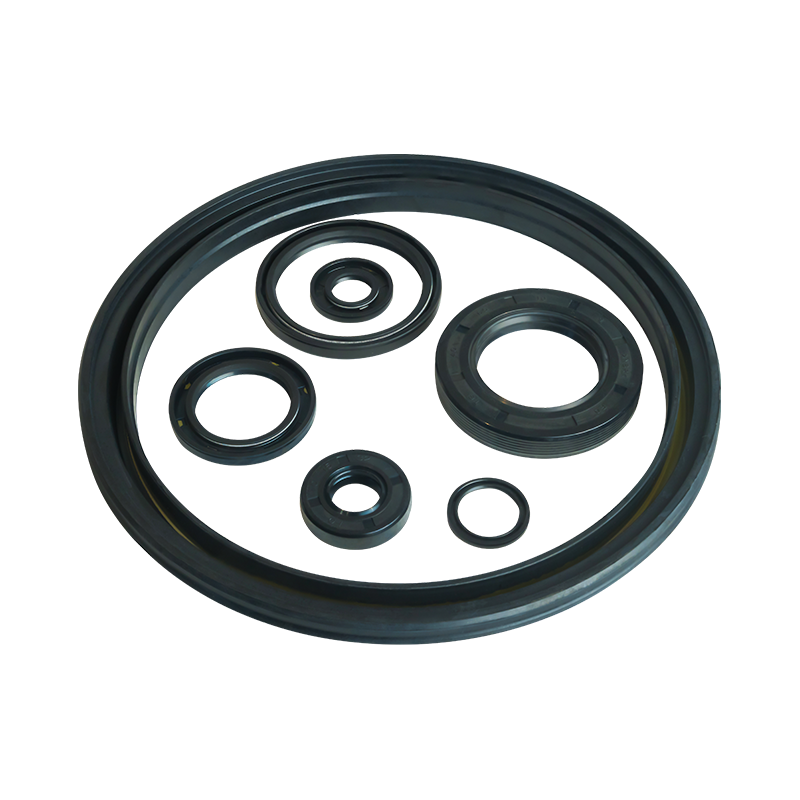

はじめに: エンジンの信頼性におけるシーリングの重要な役割 機械やエンジンのメンテナンスの世界では、最も小さなコンポーネントが最も重要な責任を負うことがよくあります。中でもオイル シールは、エンジンの完全性と性能を守る重要な役割を果たします。計画外...

詳細を読む-

-

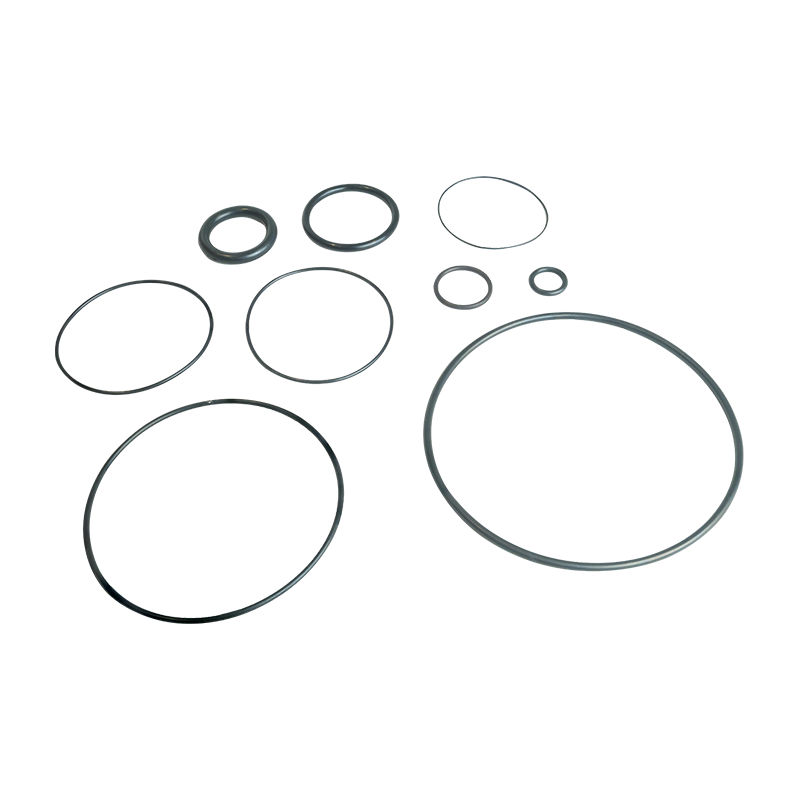

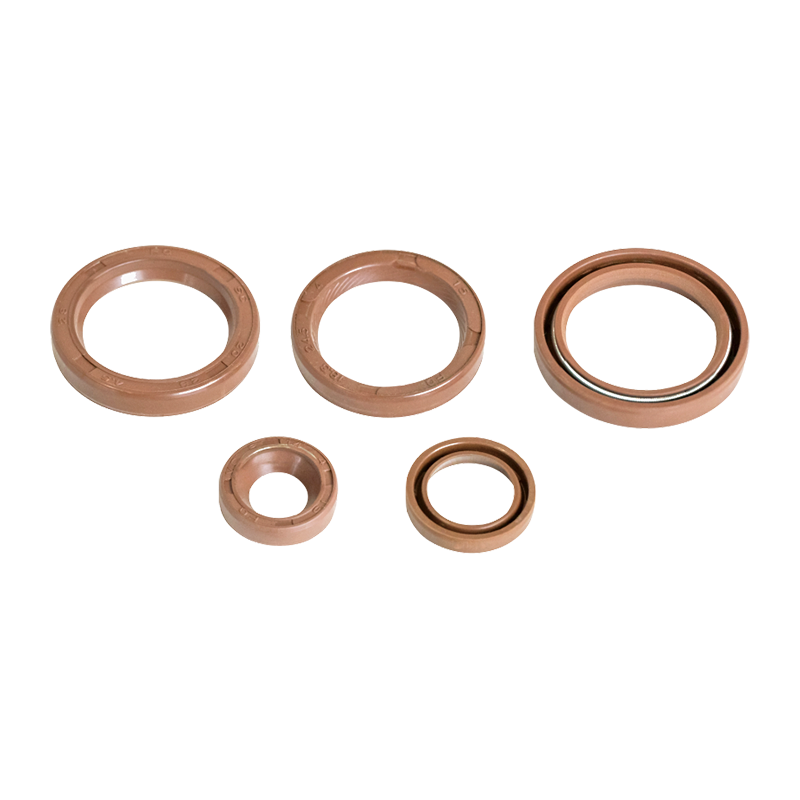

はじめに: シール部品における品質の重要性 工業用シーリングの広大かつ複雑な世界では、適切なコンポーネントの選択は単に調達の問題ではなく、安全性、効率性、総所有コストに影響を与える基本的な決定となります。無数の選択肢の中から、 赤色...

詳細を読む -

加圧パイプライン システムの完全性は、その最も弱い部分と同じくらい強くなります。ポリ塩化ビニル配管を使用するシステムでは、この臨界点はほとんどの場合、2 つの配管セクションが交わる接合部になります。持続的な高圧下でこの接合部で完全なシールを達成および維持...

詳細を読む -

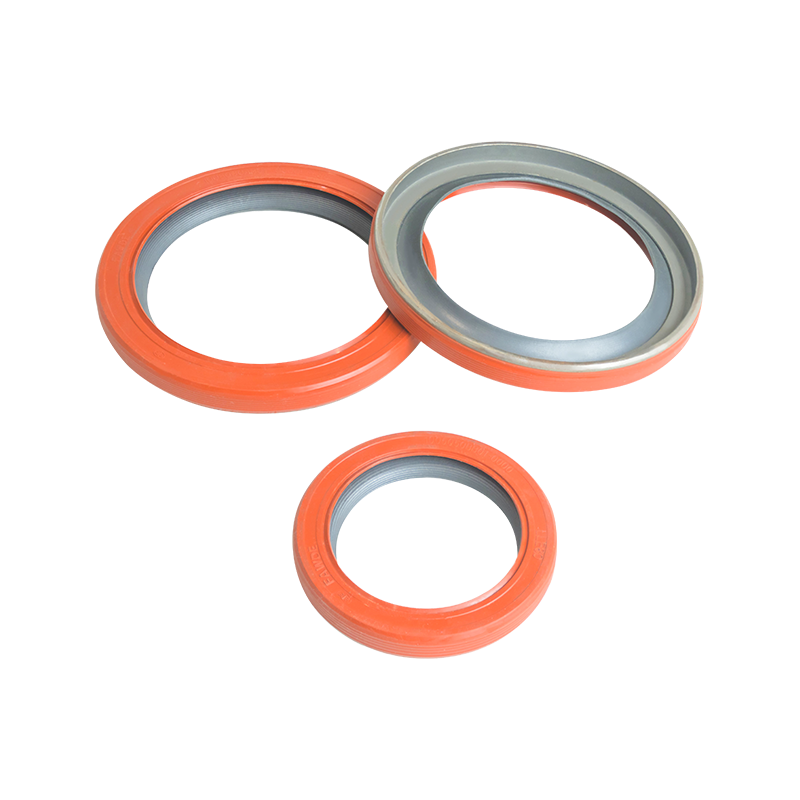

要求の厳しい工業用シーリングの世界では、失敗は許されません。シールが 1 つ破損すると、システムの壊滅的な故障、重大な生産損失、コストのかかるダウンタイム、および重大な安全上の問題が発生する可能性があります。数えきれないほどの業界のエンジニア、設計者、調...

詳細を読む

家電製品のゴム付属品の製造配合において、各種配合剤(加硫剤、促進剤、充填剤など)の配合量はどのように決定されますか?

家電製品のゴム付属品の製造プロセスでは、配合の正確な設計が極めて重要であり、これは耐摩耗性、耐高温性、耐老化性、弾性、形状安定性などの製品の最終性能に直接関係します。強力な研究開発チームと高度な試験装置を備えた企業として、当社は配合中のさまざまな配合剤(加硫剤、促進剤、充填剤など)の投与量を決定する重要性を十分に認識しています。これは科学だけでなく、芸術と経験の組み合わせでもあります。

配合設計段階では「性能第一、適正コスト、環境基準」を基本原則としております。これは、ゴム付属品が耐摩耗性、耐高温性、耐老化性などの家電製品の厳しい要件を満たしていることを最初に確認する必要があることを意味します。第二に、パフォーマンスの確保を前提としてコストの最適化を図り、市場競争力の向上を図る。最後に、グリーンで持続可能な生産プロセスを保証するために、すべての原材料の選択と使用量が環境保護基準を満たしている必要があります。

配合剤の選択と投与量

1. 加硫剤

加硫剤はゴム配合の重要な成分であり、ゴムの架橋度を決定し、製品の強度、硬度、耐熱性に直接影響します。過酸化物や硫黄などの高効率かつ低毒性の加硫剤を使用し、正確な実験により最適な配合量を決定します。このプロセスには、最適な加硫時間と温度、加硫剤の投与量を決定するための加硫曲線分析を含む多数の実験室テストが含まれます。当社の化学分析ラボには、加硫プロセスのさまざまなパラメーターをリアルタイムで監視できる高度な加硫機が装備されており、配合の精度と安定性を確保します。

2. アクセラレーター

促進剤は加硫反応を促進し、加硫サイクルを短縮し、生産効率を向上させるために使用されます。促進剤の種類が異なれば、加硫速度と架橋構造に異なる影響を及ぼします。ゴム基材の種類や目的の性能に応じて最適な促進剤の組み合わせを選択し、小規模およびパイロットスケールの増幅ステップを通じてその投与量を正確に調整します。赤外分光計や電子顕微鏡などの業界最先端の試験装置を使用して、ゴム分子の構造変化を深く分析し、過加硫や過加硫の問題を引き起こすことなく促進剤の量が生産ニーズを満たすことができることを確認します。 。

3. フィラー

充填剤は生産コストを削減するだけでなく、硬度、耐摩耗性、熱安定性などのゴムの物理的特性を向上させることもできます。炭酸カルシウム、珪藻土、カーボンブラックなど、分散性が高く吸油性が低い無機・有機フィラーを厳選し、高度な混合技術によりゴムマトリックス中に均一に分散させます。フィラーの量は、加工の困難や性能低下を引き起こす過剰な充填量を回避しながら、性能を向上させるために十分な充填量を確保するために厳密に計算され、最適化される必要があります。当社の研究開発チームは、コンピューターシミュレーション技術を使用して、さまざまな充填量での材料特性を予測し、実験による検証と組み合わせて配合設計の科学的性質を保証します。

あらかじめ各配合剤の配合量を決定した上で、配合最適化実験を複数回実施します。単一または複数の配合剤の量を変更することで、硬度の変化、引張強さ、引裂き強さ、熱老化特性などのゴム特性に対するそれらの特定の影響を観察します。 当社の研究室には、次のような総合的な物理性能試験装置が備えられています。ゴム付属品の各種性能指標を総合的に評価できる万能材料試験機、熱老化試験機などを備えています。

実用化の検証にも注力しています。最適化された配合をサンプル化し、家電製品のスイッチボタンの耐久性試験、耐温度性試験、防水性試験などの模擬試験を実施し、実際のお客様の厳しい要求に応える製品であることを確認します。使用。当社の年間生産能力は2億個に達し、お客様のニーズに迅速に対応し、大規模生産の前に最終検証を行って配合の安定性と信頼性を確保します。

配合設計と配合剤の選択のプロセスにおいて、当社は常に環境保護と持続可能な開発を第一に考えています。環境への影響を軽減するには、非毒性、リサイクル可能、または生分解性の原材料が好ましい。同時に、当社は生産プロセスの最適化を継続し、エネルギー消費と廃棄物の排出を削減し、グリーン生産の達成に努めています。

の式中の配合剤の量の決定 家電のゴム部品 科学的な実験計画、高度な試験技術、豊富な実践経験に依存する複雑かつ繊細なプロセスです。強力な研究開発チームと高度な試験装置を備えた企業として、当社は深い技術蓄積と革新的な精神に頼って技術的障壁を継続的に突破し、高性能で環境に優しく信頼性の高い家電用ゴム付属品ソリューションをお客様に提供しています。