Web メニュー

製品検索

言語

メニューを終了

家電製品のゴム部品の製造工程での品質管理はどのように行うのですか?

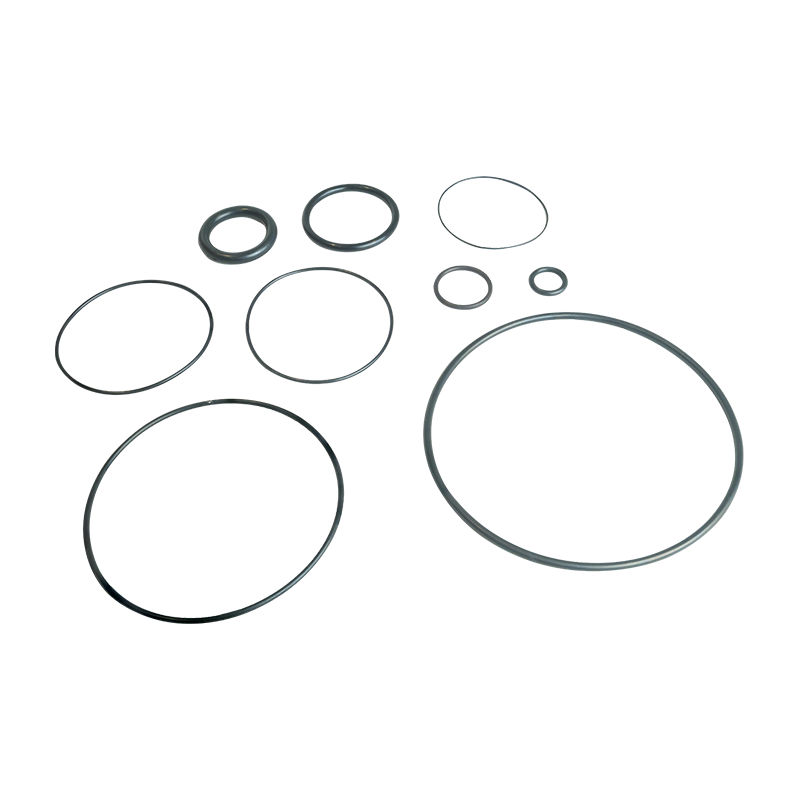

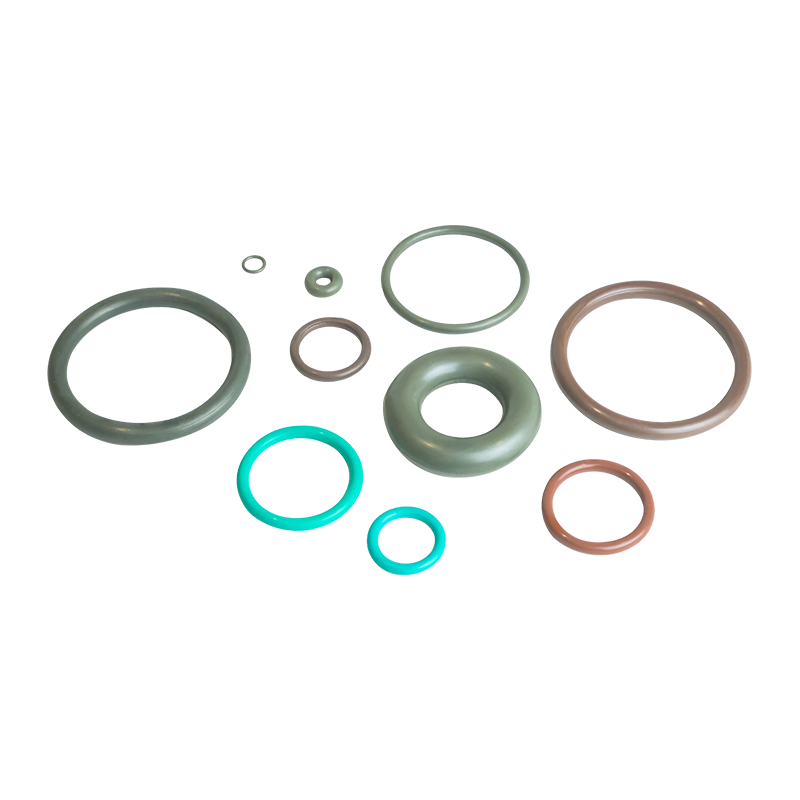

家電製品のゴム部品の製造には、通常、原材料の準備、混合、成形、加硫、仕上げ、検査などのいくつかの重要なステップが含まれます。最終製品の品質と一貫性を確保するには、各ステップを厳密に管理する必要があります。

原料の選択と前処理

原材料の選択:まず、業界基準と顧客の要件を満たす高品質の家電ゴム部品の材料を選択することが非常に重要です。これらの材料は、良好な物理的特性、化学的安定性、および加工性能を備えていなければなりません。サプライヤーの選択も重要であり、サプライヤーが提供する原材料が信頼できる品質と追跡可能な供給源であることを確認する必要があります。

前処理:家電ゴム部品の原料は混合する前に乾燥や不純物除去など必要な前処理を行い、製品の品質に影響を与える不純物や水分を除去します。

混合プロセス制御

ミキシングとは混ぜる工程です 家電製品のゴム部品 各種配合剤(加硫剤、促進剤、酸化防止剤など)を均一に配合。この工程の品質管理は製品の性能に直接影響します。

配合の正確さ: さまざまな配合剤の配合が正確であることを確認し、確立された割合に従って供給します。

混合温度と時間: 混合温度と時間を厳密に制御して、温度が高すぎたり低すぎたりすることによるゴムの性能への悪影響を回避し、混合時間がさまざまな配合剤を完全に分散させるのに十分であることを確認します。

混合の均一性: 合理的な混合プロセスと装置により、ゴムと配合剤が角や塊なく均一に混合されるようにします。

成形工程管理

成形とは、混合したゴムを目的の形状に加工する工程です。さまざまな製品要件に応じて、カレンダー加工、押出成形、射出成形およびその他の成形方法を使用できます。

金型の精度:金型の精度は製品の寸法精度や外観品質に直接影響します。金型が生産要件を満たしていることを確認するために、金型を定期的に検査および校正する必要があります。

成形温度と圧力: 成形プロセス中の温度と圧力を厳密に制御して、ゴムが完全に流れて金型に充填されるようにし、過圧または過小圧力によって引き起こされる欠陥を回避します。

成形時間:ゴムの特性と金型構造に応じて、製品が完全に硬化し、過加硫にならないように成形時間は合理的に設定されます。

加硫工程管理

加硫はゴム製品の製造における重要なステップです。加硫によりゴムの分子鎖が架橋され、製品の強度や弾性が向上します。

加硫温度と加硫時間: 加硫温度と加硫時間は加硫効果に影響を与える重要な要素です。製品が過度に加硫されずに完全に加硫されるように、ゴムの配合と製品の要件に従って適切な加硫温度と時間を設定する必要があります。

加硫媒体:製品の特性や工程要件に応じて適切な加硫媒体(蒸気、熱風など)を選択し、その温度と湿度を厳密に管理します。

仕上げと検査

家電製品の加硫後のゴム部品は、バリやバリなどの欠陥を除去するためにトリミングし、総合検査を行う必要があります。

外観検査:製品の表面が平滑で、亀裂、気泡などがないか確認します。

寸法検査: 特別な測定ツールを使用して製品のサイズを測定し、設計要件を満たしていることを確認します。

性能試験:製品の性能が基準を満たしているかどうかを確認するために、引張強度、引裂強度、硬度などの必要な性能試験を実施します。

継続的な改善と品質管理システム

ゴム付属品の生産品質の継続的な安定性を確保するために、企業は原材料検査システム、生産工程監視システム、完成品検査システムなどを含む完全な品質管理システムを確立する必要があります。同時に、次のことも必要です。従業員教育を強化し、従業員の品質意識と業務スキルを向上させます。生産プロセスを継続的に改善および最適化することで、製品の品質と市場競争力を継続的に向上させることができます。

すべての私たちの最近の製品を最新の状態に滞在

- 住所: 中国江蘇省啓東市恵龍鎮城北工業団地揚沙路6号

- 電話: +86-13906283641+86-18934546679

- ファクシミリ: +86-0513-83698022

- メール: [email protected]