Web メニュー

製品検索

言語

メニューを終了

FluorOrubber(FKM)Oリングシールの主要なパフォーマンスとアプリケーションの考慮事項

FKM Oリングは極端な条件でどのように機能しますか?

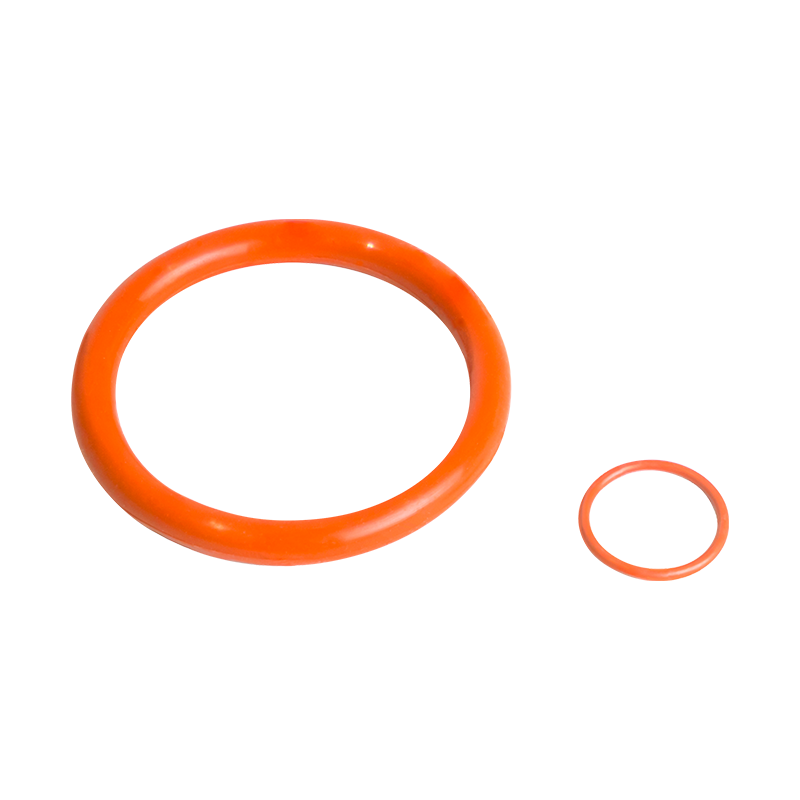

近代的な産業分野では、機器の動作環境がますます複雑になりつつあり、極端な労働条件により、密閉コンポーネントに厳しい要件が提案されています。そのユニークな分子構造と化学的特性により、FKM Oリングは、高温抵抗、化学耐性、老化抵抗などで優れた性能を発揮し、極端な労働条件下での密閉に理想的な選択肢となっています。

の高温抵抗 FKM Oリングシール 特に傑出しています。そのメインチェーンは、炭素炭素結合とフッ素炭素結合で構成されています。フッ素炭素結合は、最大485kJ/molの非常に高い結合エネルギーを持っています。これは、炭素水素結合(413kj/mol)よりもはるかに高くなっています。これにより、FKMは200℃の高温環境で長い間安定して作業することができます。いくつかの特別に処方されたFKMは、瞬間的な高温に300℃に耐えることさえできます。石油化学パイプラインの高温部分の自動車エンジンシーリングとシーリングなどのシナリオでは、FKM Oリングは、高温耐性で中程度の漏れを効果的に防ぎ、機器の連続的で安定した動作を確保できます。

化学腐食に対する耐性は、FKM Oリングのもう1つの中核的な利点です。フッ素原子の強い電気陰性度は、FKM分子鎖の表面に非常に安定した電子雲シールド層を形成し、化学媒体と反応する分子鎖の可能性を大幅に減らします。したがって、FKM Oリングは、ほとんどの有機溶媒、無機酸、および強力な酸化剤に対して良好な耐性を持っています。たとえば、濃縮硫酸や濃縮硝酸などの強力な酸化酸環境、ガソリンやディーゼルなどの有機溶媒環境では、FKM Oリングは、良好なシーリングパフォーマンスと物理的および機械的特性を維持できます。ただし、FKMは、アミン、ケトン、エステルなどの極性溶媒に対する耐性が低いことに注意してください。これらのメディア環境で使用する場合は、慎重な評価が必要です。

老化抵抗に関しては、FKM Oリングもうまく機能します。熱酸化老化、オゾンの老化、または紫外線の老化であろうと、FKMは強い耐性を示します。熱酸化老化プロセス中、FKM分子鎖の安定性は、酸化分解の速度を効果的に遅くします。その分子構造はオゾンに対する自然な耐性を持ち、ひび割れずに高濃度のオゾン環境で長い間使用できます。同時に、FKMは紫外線を吸収する能力が弱く、屋外環境で使用すると、その老化率は他の多くのゴム材料よりも大幅に低くなります。

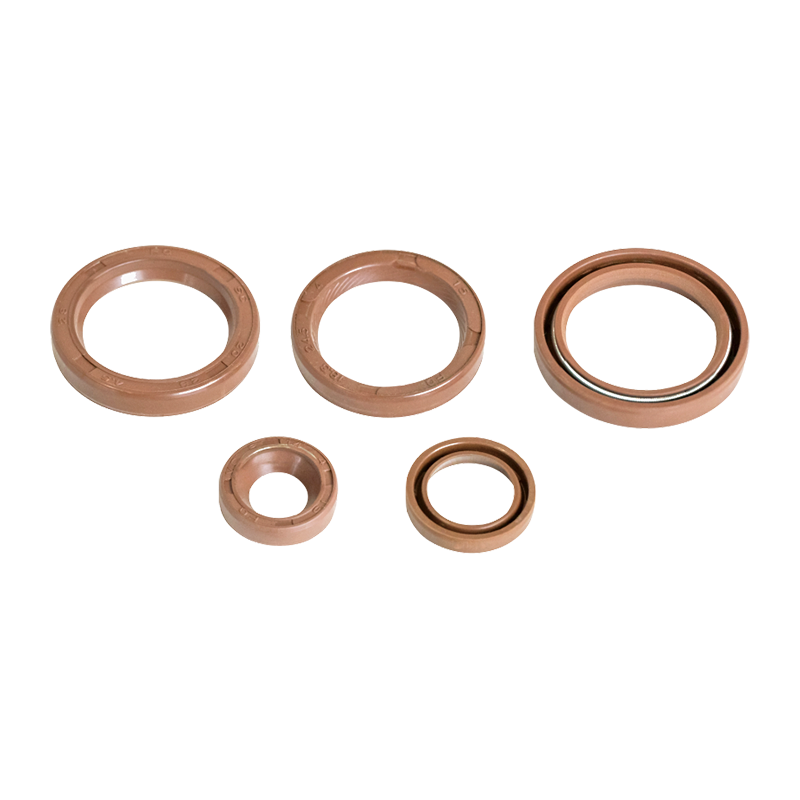

FKM Oリングの硬度と材料式を正しく選択する方法は?

FKM Oリングの硬度と材料式は、シーリングパフォーマンスとサービスライフに直接影響します。正しい選択は、シーリング効果を確保するための鍵です。

硬度は、通常は海岸Aで表されるFKM Oリングの重要な性能指標の1つであり、硬度が低い(60-70ショアAなど)、柔軟性と圧縮変形の回復能力が低いため、60〜90の一般的な範囲があります。それらは、シーリング表面の小さな欠陥をよりよく満たし、効果的なシールを形成することができます。ただし、低硬度のOリングは、高圧環境では押し出し変形が発生しやすく、シールの故障をもたらします。硬度が高い(80-90ショアA)のFKM Oリングは、排出抗体排出能力が高く、高圧シーリングシナリオに適していますが、その柔軟性は比較的貧弱で、シーリング表面により高い適合が必要です。

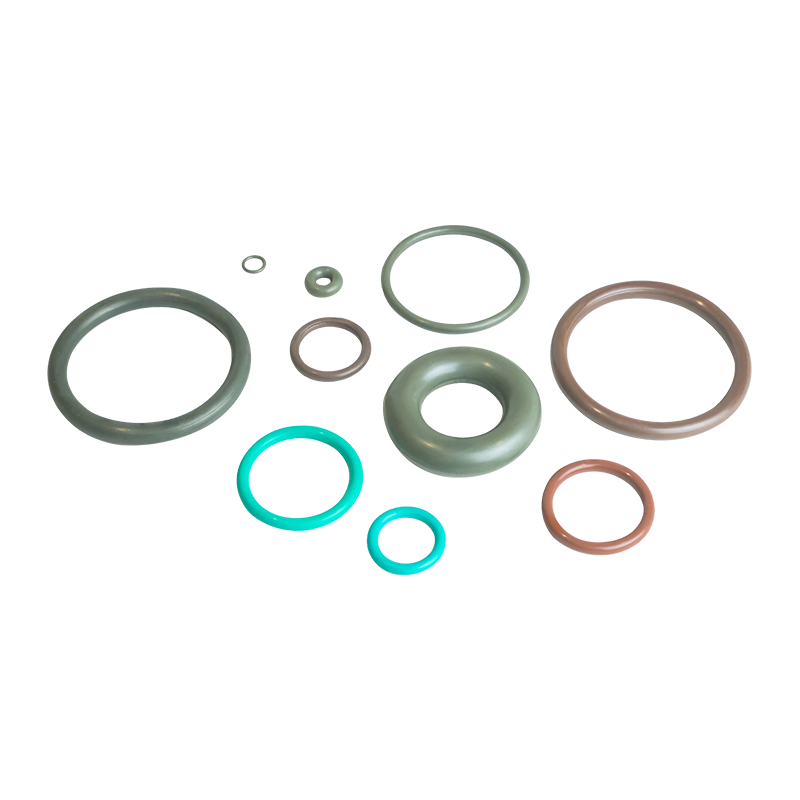

材料式のフッ素含有量は、FKM Oリングの性能に影響を与えるコア要因です。フッ素含有量が高いほど、FKMの耐薬品耐性と高温耐性が強くなりますが、物質硬度の増加、処理困難の増加、コストの増加にもつながります。一般的に言えば、66%から71%のフッ素含有量を伴う中程度のフッ素ゴムは、化学耐性、物理的および機械的特性、コストの間のバランスが良好であり、ほとんどの従来の産業シーリングシナリオに適しています。 75%を超えるフッ素含有量を備えた高フッ素ゴムは、化学耐性と高温耐性がさらに改善され、高価であり、主に航空宇宙、半導体、および非常に高いパフォーマンス要件を持つその他のフィールドで使用されています。

硬化システムは、FKM Oリングのパフォーマンスにも重要な影響を及ぼします。一般的に使用される硬化システムには、過酸化物硬化システム、アミン硬化システム、フェノール樹脂硬化システムが含まれます。過酸化物硬化システムによって硬化されたFKM Oリングは、優れた高温抵抗と圧縮永久変形性能を持ち、加硫ゴムは高純度があり、これは食物や薬などの衛生要件が高い産業に適しています。アミン硬化システムの硬化速度は速く、加硫ゴムは張力強度が高くなりますが、高温抵抗は比較的低いです。フェノール樹脂硬化システムは、FKM Oリングに良好な耐薬品性と温度耐性を与えることができ、石油化学分野で広く使用されています。

FKMと他のエラストマーシールの間に該当する境界はどこにありますか?

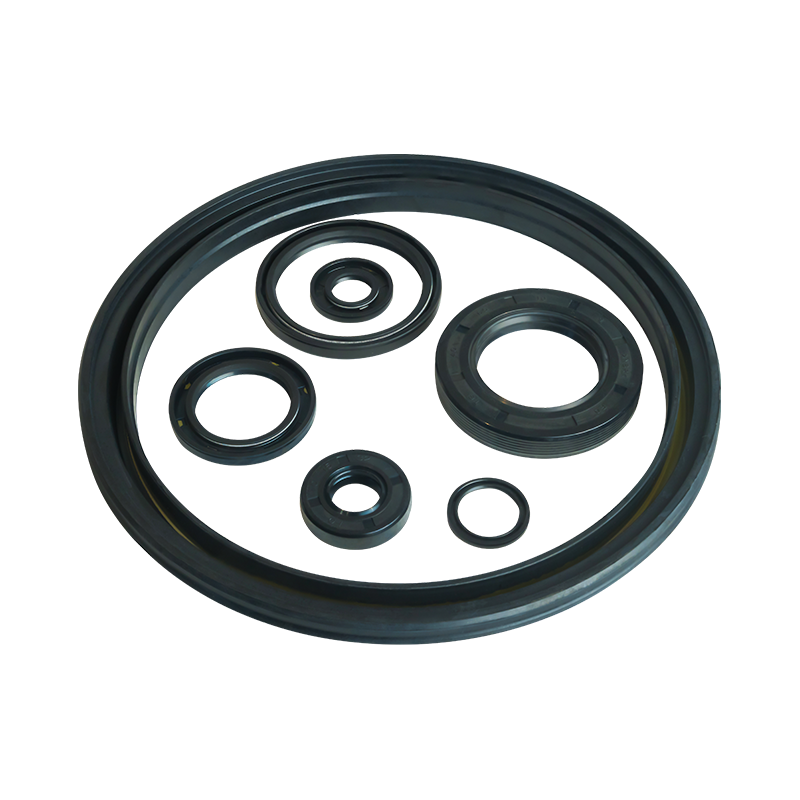

シーリングリング材料の選択において、NBR、HNBR、FFKMなどのFKMとエラストマーにはそれぞれ独自の利点と短所があります。該当する境界を明確にすることは、合理的な選択をするのに役立ちます。

ニトリルゴム(NBR)は、最も広く使用されているゴム製シーリング材料の1つです。その最大の利点は、ミネラルオイル、動物、植物油に対する耐性が良好であり、低価格で優れた加工性能を持っていることです。 NBRの動作温度範囲は、一般に-40℃ -120℃です。油抵抗性の必要性が高いが、比較的穏やかな温度と化学媒体環境を持つ自動車燃料システムや油圧システムなどのシーンに適しています。ただし、NBRの温度耐性、耐薬品耐性、老化抵抗はFKMよりはるかに劣っており、高温および強力な化学媒体環境で老化して迅速に失敗します。

水素化ニトリルゴム(HNBR)は、NBRの水素化生成物です。 NBR分子鎖の二重結合を水素化することにより、その高温耐性、老化耐性、および耐薬品性が大幅に改善されます。 HNBRの動作温度範囲は、-35℃に達することができます。中程度の温度および化学界の環境では、そのパフォーマンスはFKMに近いですが、価格は比較的低くなっています。ただし、強力な酸化媒体および高温環境でのHNBRのパフォーマンスは、FKMに匹敵するものではありません。自動車エンジンの周辺シールや産業用ギアボックスシールなどの労働条件に適しています。

Perfluoroelastomer(FFKM)は、フッ素含有量が最も高いゴム材料です。 FKMよりも高温と耐薬品性が優れています。高温327°Cで長時間機能し、ほとんどすべての化学媒体に耐えることができます。ただし、FFKMは高価で、処理が困難であり、低温パフォーマンスが低いです。したがって、これは主に半導体製造や化学反応器シーリングなどの特別な分野で使用されており、シーリングパフォーマンスの要件が非常に高く、コストを考慮していません。対照的に、FKMはパフォーマンスとコストのバランスが良いことを発見しており、ほとんどの産業分野での従来のシーリングニーズに適しています。

FKM Oリングをインストールおよび使用するときに、どのような技術的なポイントを注意する必要がありますか?

正しいインストールと使用は、FKM Oリングのシーリングパフォーマンスを最大化し、サービスの寿命を延ばすための鍵です。表面の粗さ、圧縮率の設計、故障モードなどの技術的なポイントに注意を払う必要があります。

シーリング表面の表面粗さは、FKM Oリングのシーリング効果に大きな影響を与えます。一般的に言えば、シーリング表面の表面粗さRA値は、0.8〜3.2μmの間で制御する必要があります。粗すぎる表面は、Oリングの表面をひっかき、漏れチャネルを形成します。滑らかすぎる表面は、Oリングとシーリング表面の間の適合を助長せず、インターフェイスの漏れが発生しやすいです。さらに、シーリング表面の処理精度も、Oリングの不適切な設置につながる寸法偏差を避けるために、厳密に制御する必要があります。

FKM Oリングの圧縮率設計は、シーリング効果とサービス寿命に直接関係しています。圧縮速度が高すぎると、Oリングの老化と摩耗が加速され、サービス寿命が短くなります。圧縮率が低すぎる場合、効果的なシールを形成することはできません。一般に、FKM Oリングの圧縮速度は、静的シーリングの場合は15%から25%で制御することをお勧めし、動的シーリングの場合は圧縮速度を10%から15%に適切に減らすことができます。同時に、圧縮速度に対する作業温度や中圧などの因子の影響も考慮する必要があります。高温環境では、材料は熱膨張を受け、圧縮速度を適切に削減する必要があります。高圧環境では、押し出しの変形を防ぐために圧縮速度を適切に増やす必要があります。

FKM Oリングの障害モードを理解することは、事前に障害を防ぐのに役立ちます。一般的な障害モードには、押出障害、摩耗障害、老化障害、化学腐食の故障が含まれます。押出障害は、主に高圧環境で発生します。シーリングギャップが大きすぎると、Oリングがギャップに絞り込まれて損傷します。これは、適切な硬度でOリングを選択し、シーリングギャップを制御することで回避できます。摩耗の故障は、主に動的シーリング中の摩擦によって引き起こされます。シーリング構造を最適化し、潤滑媒体を使用することにより、摩耗を減らすことができます。老化障害と化学腐食の故障は、作業環境と密接に関連しています。実際の労働条件に従って適切な材料式を選択し、Oリングを定期的にチェックして交換する必要があります。

すべての私たちの最近の製品を最新の状態に滞在

- 住所: 中国江蘇省啓東市恵龍鎮城北工業団地揚沙路6号

- 電話: +86-13906283641+86-18934546679

- ファクシミリ: +86-0513-83698022

- メール: [email protected]