Web メニュー

製品検索

言語

メニューを終了

VG パイプシール: 精緻な職人技と厳格な品質管理による高層ビルの安全ガード

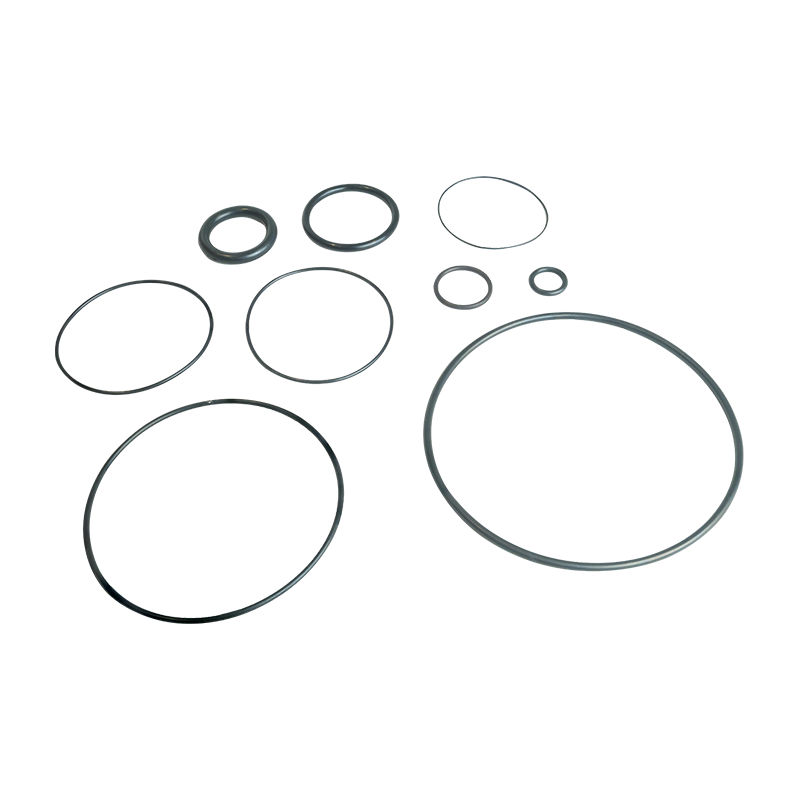

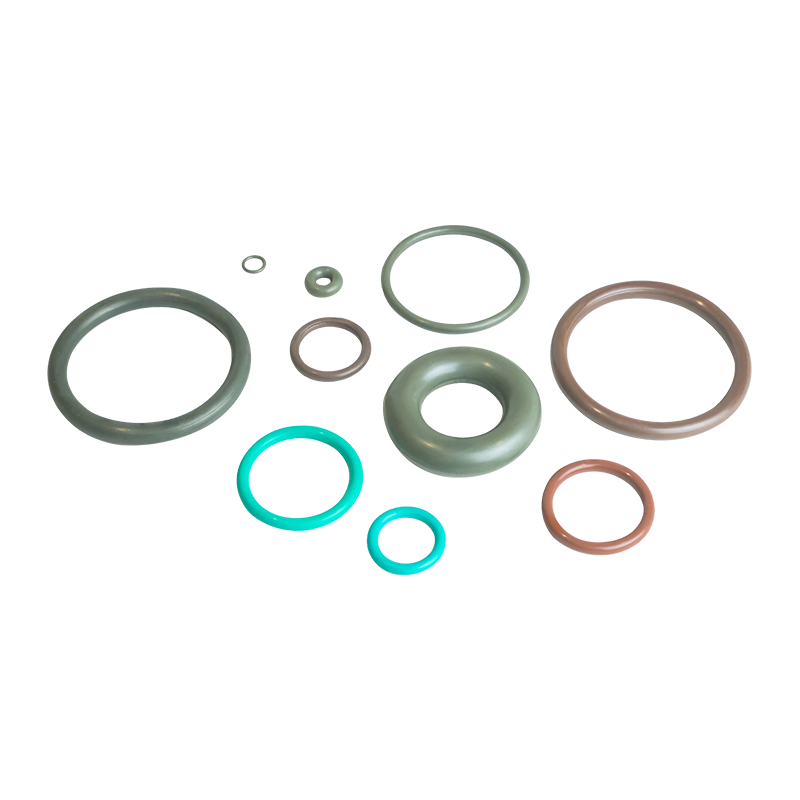

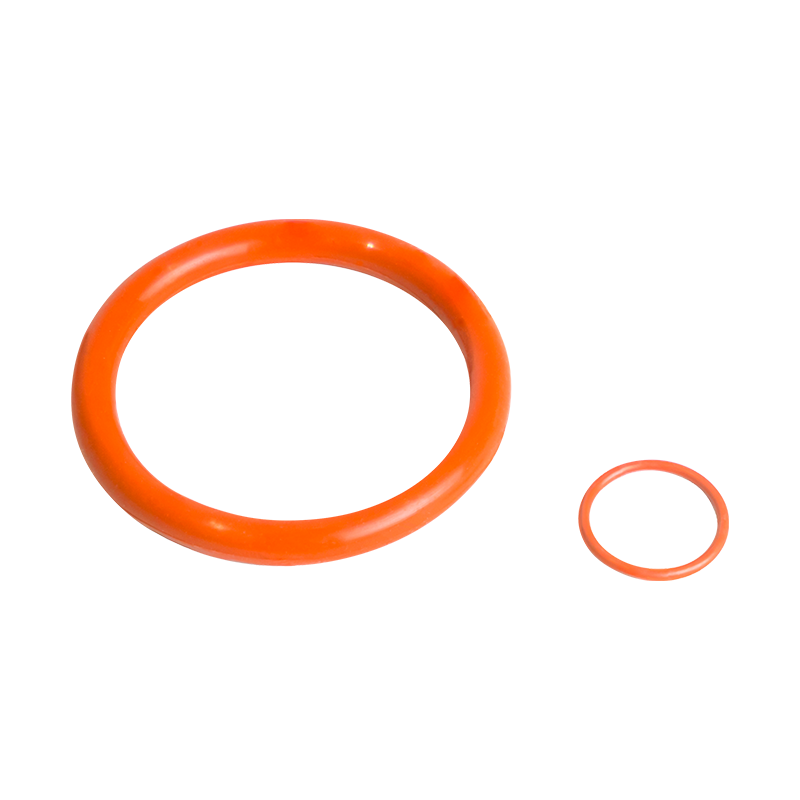

VGパイプシールはアクリルビニルゴム(バマック、以下VG)を主材料として使用しています。この材料は、耐熱性、耐油性、耐薬品性、耐オゾン性に優れていることで知られており、特に高性能シールの製造に適しています。高層ビルでは、パイプライン システムが非常に高い圧力と温度の変動に耐える必要があることがよくあります。 VG 材料の高い強度と安定性により、VG パイプシールは極端な条件下でも安定したシール効果を維持し、流体漏れを効果的に防止し、パイプラインシステムの安全な動作を保証します。

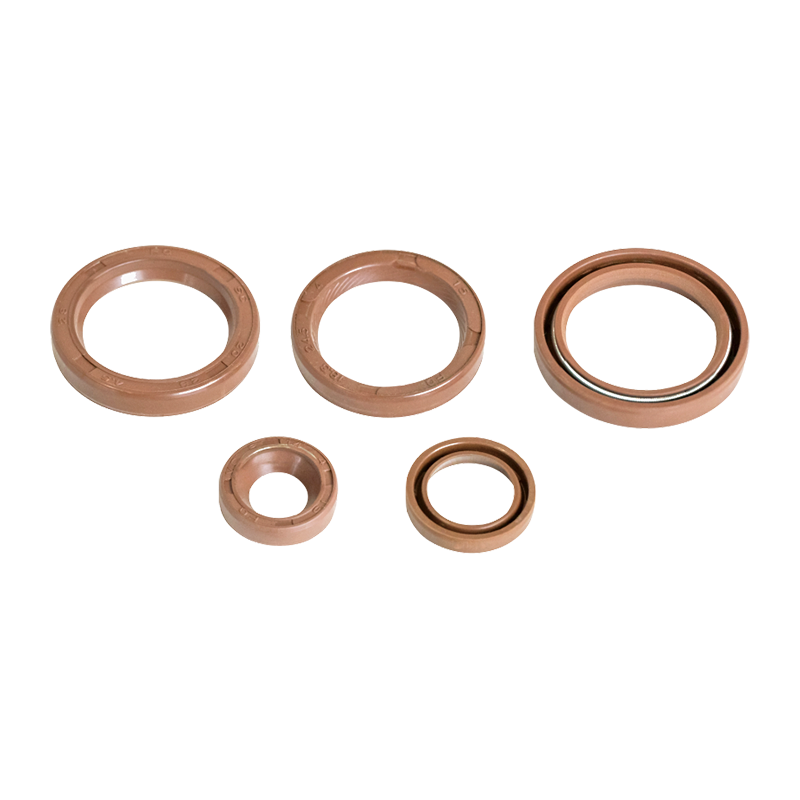

VGパイプシールの優れたシール性能は、その精緻な製造プロセスによるものです。製造プロセスでは、シールの品質を確保するための重要なステップである高度な圧縮成形技術が使用されています。圧縮成形技術により、金型のサイズと形状を精密に制御し、高温高圧下でVG素材をプレスすることで、シールの寸法精度と表面特性を確保します。

金型の設計と製造:金型は圧縮成形技術の中核であり、その設計と製造精度はシールの寸法精度と表面品質に直接影響します。 VGパイプシールの製造工程では、使用環境やシールの性能要件を十分に考慮した金型設計を行っており、金型のサイズ、形状、公差などは厳しい基準を満たしています。同時に、金型の製造には高度な加工技術と材料が採用され、金型の精度と耐久性が確保されています。

材料の選択と前処理: VG 材料の選択と前処理は、シールの性能にとって非常に重要です。製造プロセスでは、高品質の VG 材料が選択され、材料の均一性と安定性を確保するために、乾燥、混合、可塑化などの厳密な前処理が行われます。これらの前処理ステップは、材料内の気泡や不純物を除去し、シールのシール性能と耐久性を向上させるのに役立ちます。

圧縮成形: 圧縮成形プロセスでは、前処理された VG 素材が金型に配置され、高温高圧下でプレスされます。高温により材料の軟化と流動が促進され、一方、高圧により材料が金型の隅々まで完全に充填され、緻密なシールが形成されます。成形温度と圧力を精密に制御することで、シールの寸法精度や表面性状を確保し、シール性能と耐久性を向上させます。

後処理とテスト: 圧縮成形後、シールの品質が基準を満たしていることを確認するために、一連の後処理とテストのステップも行う必要があります。これらのステップには、成形プロセス中に発生した欠陥や不純物を除去するためのバリ取り、洗浄、乾燥などが含まれます。同時に、シールの気密性、圧力などをテストして、シール性能と耐久性が設計要件を満たしていることを確認する必要があります。

精緻な生産技術に加え、 VGパイプシール また、シールの各バッチが厳格な品質基準を満たしていることを確認するために、厳格な品質管理措置を採用しています。これらの品質管理措置には、原材料の検査、生産プロセスの監視、完成品のテスト、その他のリンクが含まれます。

原材料の検査:原材料が生産ラインに入る前に、品質が基準を満たしていることを確認するために厳密に検査およびテストする必要があります。これらの検査・試験には、材料の物理的性質、化学的性質、耐熱性、耐油性などの試験が含まれます。

生産プロセスの監視: 生産プロセスでは、高度な監視技術と機器を使用して、生産プロセスの各リンクをリアルタイムで監視および記録します。これらの監視データには、生産プロセスの安定性と制御性を確保するための成形温度、圧力、時間などの重要なパラメータが含まれています。

完成品検査:シール製作後は厳密な完成品検査が必要です。検査には、外観検査、寸法測定、気密試験、耐圧試験などが含まれ、シールの品質が設計要件を満たしていることを確認します。同時に、生産プロセスの安定性と信頼性を確認するために、完成品の抜き取り検査も必要です。

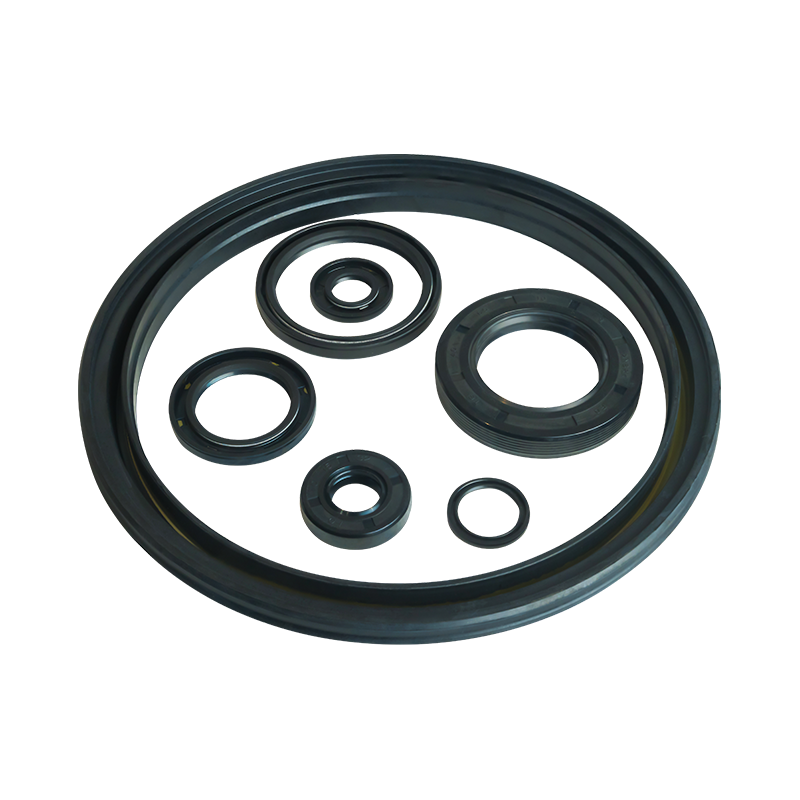

高層ビルでは、給排水設備、空調設備、防火設備などにVGパイプシールが広く使用されています。浄水、温水、冷水の輸送でも、腐食性流体の取り扱いでも、VG パイプシールは優れたシール性能と耐薬品性によりパイプライン システムの正常な動作を保証します。同時に、優れた耐老化性と低圧力変化性能により、シールは長期使用中に安定したシール効果を維持でき、パイプラインシステムの耐用年数が延長されます。

すべての私たちの最近の製品を最新の状態に滞在

- 住所: 中国江蘇省啓東市恵龍鎮城北工業団地揚沙路6号

- 電話: +86-13906283641+86-18934546679

- ファクシミリ: +86-0513-83698022

- メール: [email protected]