Web メニュー

製品検索

言語

メニューを終了

加硫プロセスは、エンジンの耐摩耗性クランクシャフトオイルシールキットの耐摩耗性をどのように強化しますか?

加硫プロセスは、ゴム材料と硫化剤が高温で化学的に反応して高圧で架橋構造を形成するプロセスです。これは、ゴム製品のパフォーマンスを最適化するための重要なステップです。加硫後、ゴム材料は、その分子鎖間に安定した化学結合を形成し、材料の硬度、強度、耐摩耗性、耐食性を大幅に改善します。

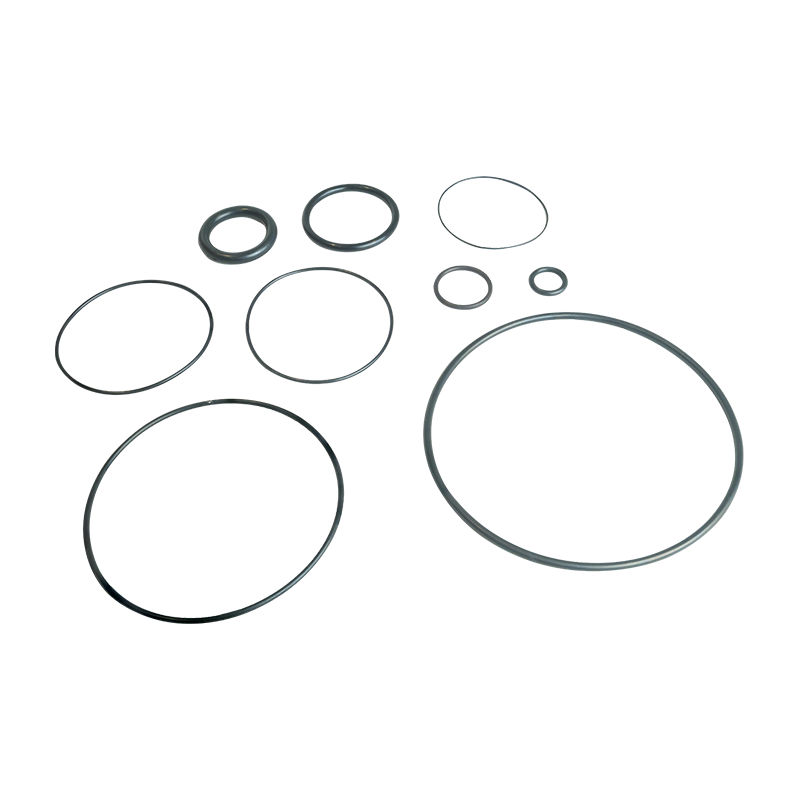

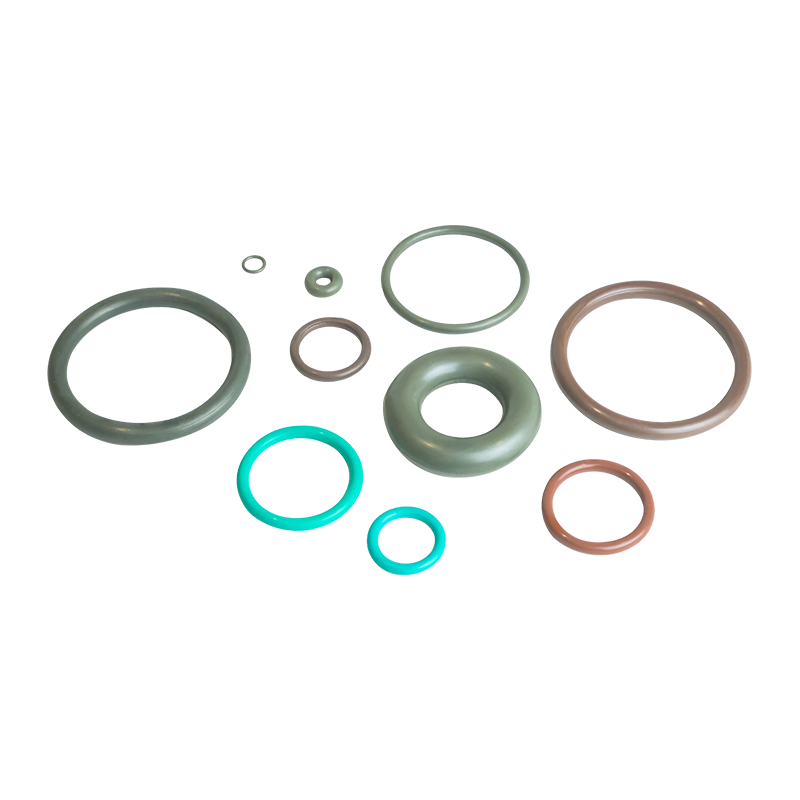

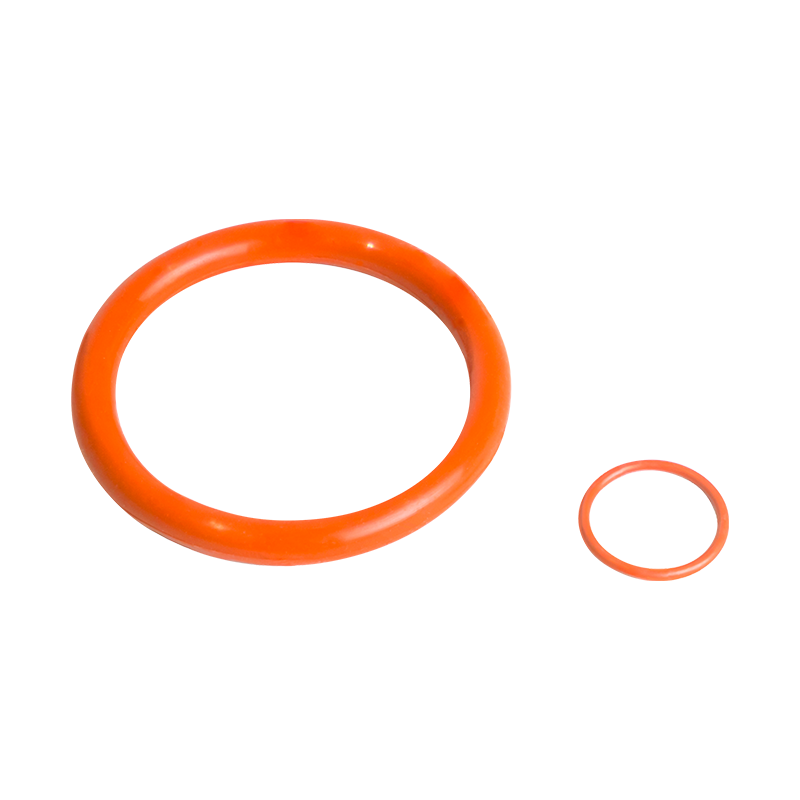

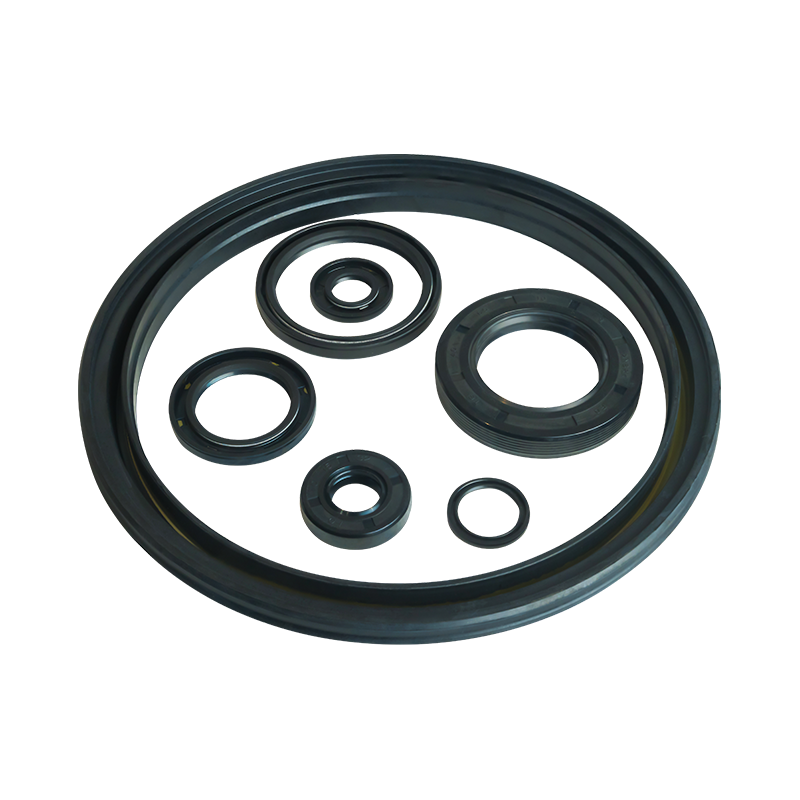

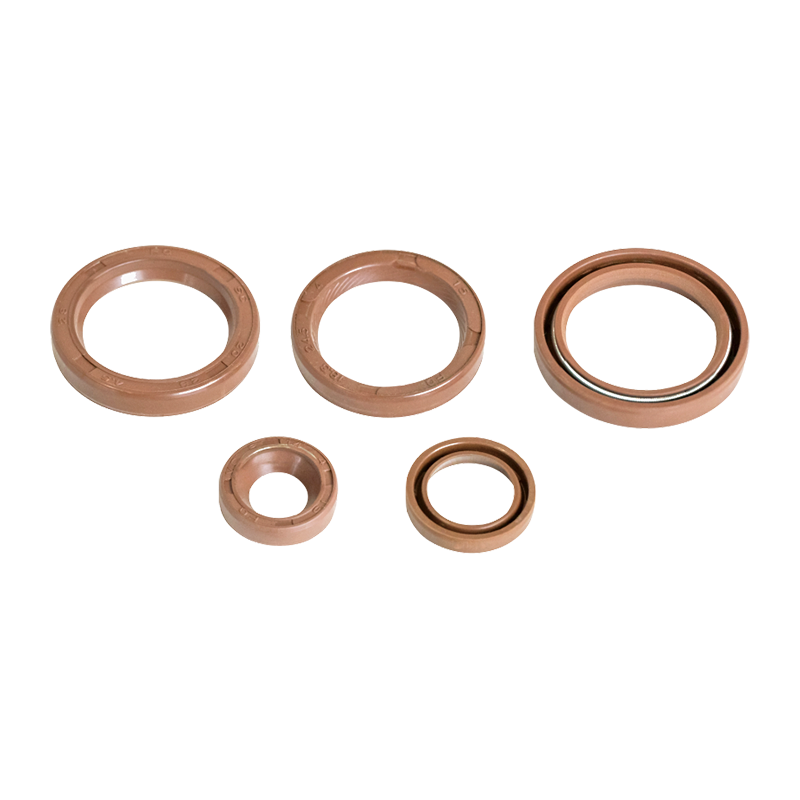

の生産 エンジン耐摩耗性クランクシャフトオイルシールキット 、加硫プロセスの適用は特に重要です。オイルシールキットの主な材料は、通常、ニトリルゴム(NBR)、Fluorubber(FPM)、シリコンゴムなどの高性能ゴムです。加硫プロセス中、これらの材料の分子鎖は架橋反応を受けて、よりコンパクトで安定した構造を形成するため、硬度と強度が高くなります。

耐摩耗性は、クランクシャフトオイルシールキットの品質を測定するための重要な指標の1つです。エンジンの高速操作中に、クランクシャフトとオイルシールの間に連続摩擦と摩耗があります。加油化されたゴム材料は、その硬度と強度の増加により、この摩擦と摩耗に効果的に抵抗し、それによってオイルシールのサービス寿命を延ばすことができます。

具体的には、加硫プロセスによるオイルシールキットの耐摩耗性の改善は、主に次の側面に反映されています。

硬度の向上:加硫ゴム材料の硬度が増加し、オイルシールがエンジンの動作中に発生する機械的応力に耐えられ、変形によって引き起こされる漏れのリスクを減らすことができます。

強度の強化:加硫プロセス中に形成される架橋構造は、ゴム材料の引張強度と涙強度を高め、外力にさらされるとオイルシールが壊れる可能性が低くなり、シーリング効果の耐久性を確保します。

耐摩耗性の改善:加硫ゴム材料の表面は滑らかで、クランクシャフトによる摩擦係数が減少し、それにより摩耗率が低下します。架橋構造の形成は、ゴム材料の耐摩耗性も改善し、オイルシールは長期使用中に良好なシーリング性能を維持できるようにします。

加硫プロセスは、オイルシールキットの耐摩耗性を改善するだけでなく、全体的なパフォーマンスにプラスの影響を与えます。加油化されたゴム材料は、油抵抗性、耐熱性、耐食性が優れており、過酷な労働条件下で安定した性能を維持できます。これらのパフォーマンスの改善により、オイルシールキットはエンジンのさまざまな動作条件により適応し、エンジンのサービス寿命を延長し、メンテナンスコストを削減できます。

さらに、加硫プロセスの最適化は、オイルシールキットの生産効率と製品品質を改善することもできます。高度な加液装置と自動制御システムの使用は、加硫の温度と時間を正確に制御し、オイルシールキットの各バッチが最高のパフォーマンス状態に到達するようにします。これにより、生産効率が向上するだけでなく、欠陥のあるレートを減らし、より信頼性の高い製品を顧客に提供します。

実際の生産では、多くの有名なオイルシールキットメーカーが、製品の耐摩耗性を改善するために高度な加硫プロセスを採用しています。たとえば、加硫とプロセスパラメーターを最適化することにより、オイルシールキットの耐摩耗性が大幅に改善されました。同時に、これらのメーカーは、加硫プロセス中に品質管理にも注意を払い、各プロセスが厳格な標準要件を満たすことを保証します。

実際のアプリケーションでは、加硫プロセスで処理されたオイルシールキットは、優れた耐摩耗性とシーリング性能を示しています。エンジンが長時間、高負荷の下で走っている場合、オイルシールキットは依然として優れたシーリング効果を維持し、オイルの漏れを効果的に防ぐことができます。これにより、エンジンの動作効率が向上するだけでなく、エンジンのサービス寿命も拡大し、顧客に大きな経済的利益をもたらします。

エンジン耐摩耗性のクランクシャフトオイルシールキットの生産の重要なステップとして、加硫プロセスは、ゴム材料の硬度と強度を改善することにより、製品の耐摩耗性を大幅に向上させます。このプロセスの適用により、オイルシールキットの全体的なパフォーマンスが向上するだけでなく、エンジンのサービス寿命も延長し、メンテナンスコストを削減します。科学技術の進歩と技術の継続的な革新により、加硫プロセスは、オイルシールキットの生産において重要な役割を果たし続けます。将来的には、より効率的で環境に優しい加硫プロセスの出現が予想されます。これにより、エンジン耐摩耗性のクランクシャフトオイルシールキットのパフォーマンス改善と持続可能な開発に新しい活力を注入します。

すべての私たちの最近の製品を最新の状態に滞在

- 住所: 中国江蘇省啓東市恵龍鎮城北工業団地揚沙路6号

- 電話: +86-13906283641+86-18934546679

- ファクシミリ: +86-0513-83698022

- メール: [email protected]