Web メニュー

製品検索

言語

メニューを終了

NBR耐摩耗性の自動車部品オイルシール:リップ構造設計は、どのようにして優れたシーリングパフォーマンスを保証しますか?

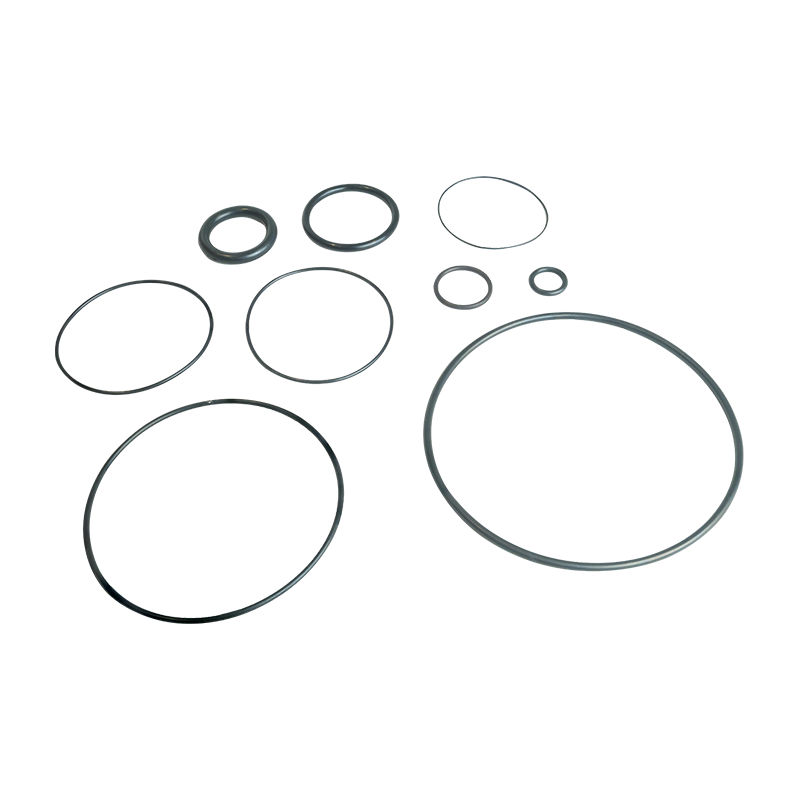

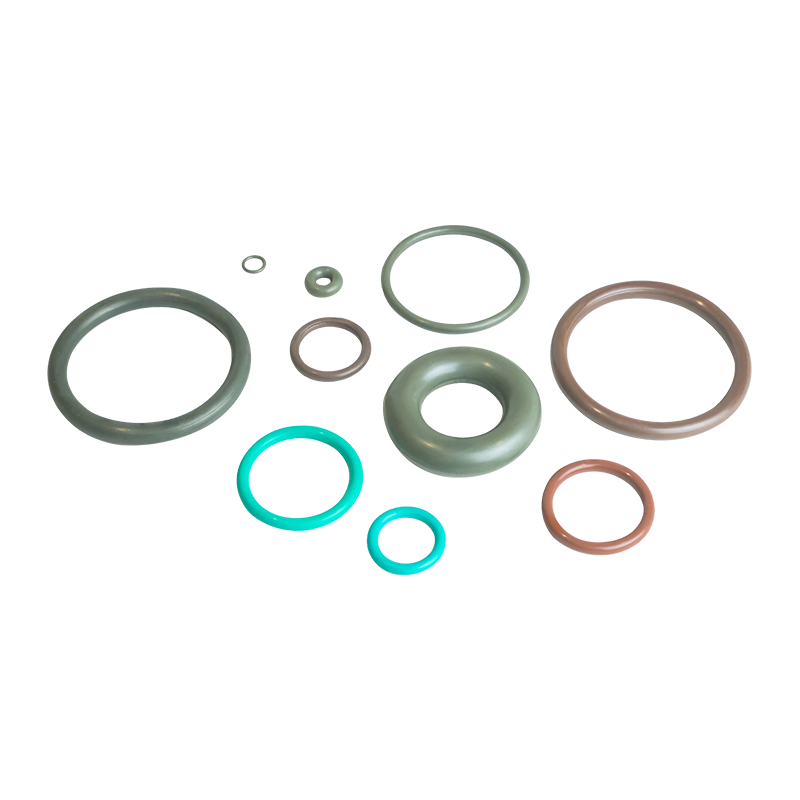

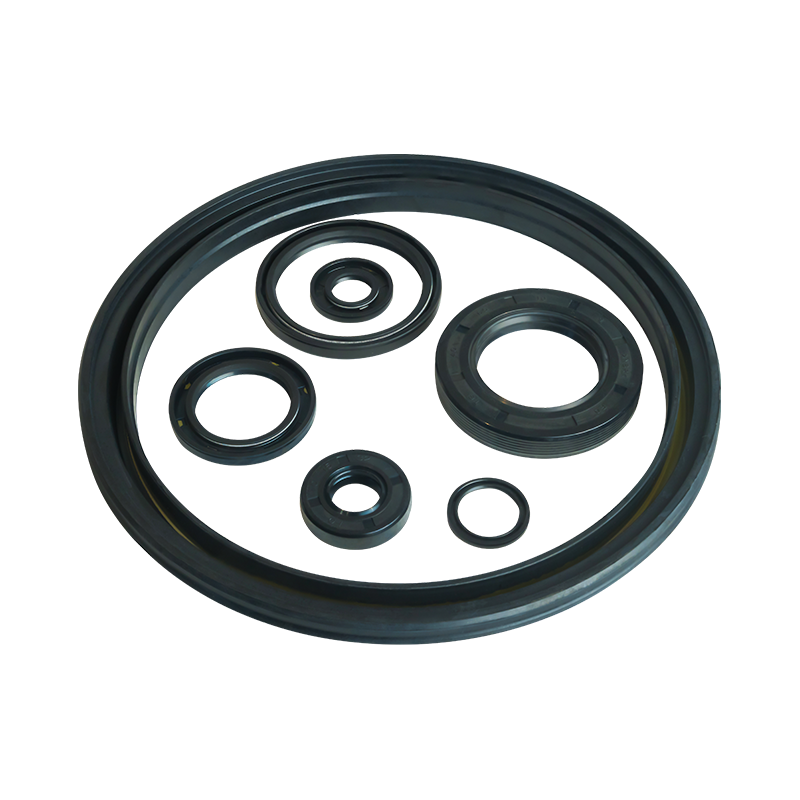

の唇 NBR耐摩耗性オイルシール 通常、スプリングまたは弾性要素が装備されています。これは、その優れたシーリング性能の鍵です。スプリングまたは弾性要素の設定は、唇の押した力を強化し、さまざまな労働条件の下で十分なシーリング圧力を維持できるようにすることを目的としています。

スプリングの選択は、オイルシールのシーリング性能にとって重要です。 NBR耐摩耗性オイルシールは、通常、ステンレススチールスプリングまたは合金スプリングを使用します。これらの材料は、良好な弾力性、腐食抵抗、疲労抵抗を持ち、長期運用で安定した性能を維持できます。スプリングの配置も慎重に設計されており、通常は唇の内側にリングまたはらせん状の形状で配置されて、圧力下で唇を均等に分布させることができることを保証し、それによりシーリング効果を改善します。

従来のスプリングに加えて、NBR耐摩耗性のオイルシールは、弾性ダイアフラム、弾力性リングなどの革新的な弾性要素設計も使用します。これらの弾性要素は、十分なプレス力を提供するだけでなく、唇が衝撃を与えたり振動したり、リップを損傷から保護し、シールパフォーマンスとオイルシールの密閉性を向上させます。

唇がさまざまな労働条件下で安定したシーリング圧を維持できるようにするために、NBR摩耗耐性オイルシールのバネまたは弾性要素も正確に調整され、バランスが取れています。スプリングの剛性、プリロード、その他のパラメーターを調整し、弾性要素の形状とサイズを最適化することにより、リップは異なる圧力、温度、速度条件にさらされると、最適なシーリング状態を維持できます。

内部スプリングまたは弾性要素の設定に加えて、NBR摩耗耐性オイルシールのリップエッジは、シャフト表面で摩擦と摩耗を減らし、オイルシールのサービス寿命を延ばすために特別に処理されています。

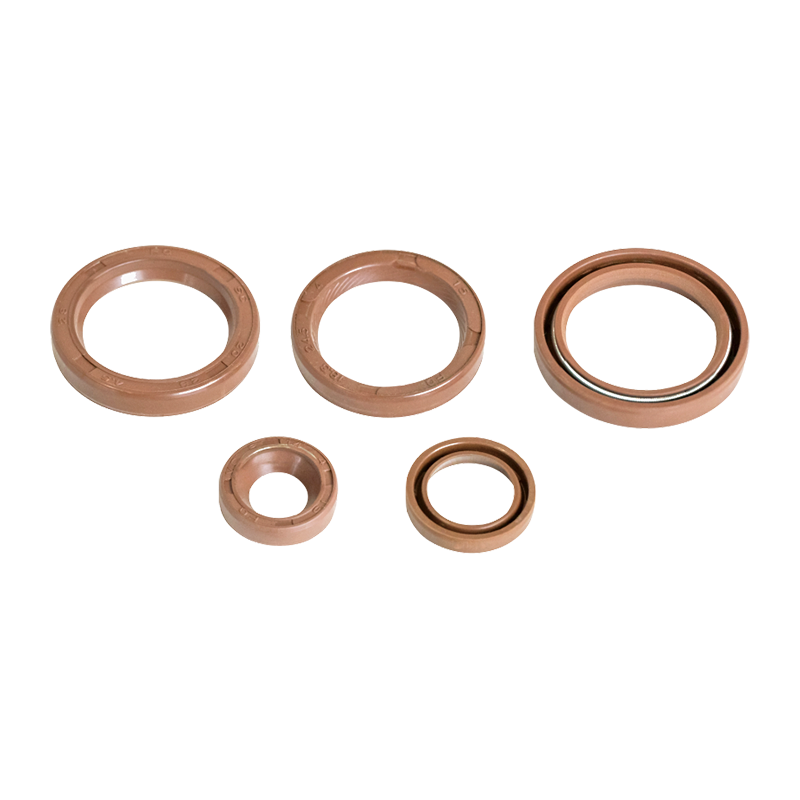

NBR摩耗耐性オイルシールのリップエッジは、通常、ポリテトラフルオロエチレン(PTFE)、炭化シリコン(SIC)などの耐摩耗性コーティングでコーティングされています。これらの耐摩耗性コーティングは、非常に低い摩擦係数と優れた耐摩耗性を持ち、耐摩耗性を低下させる可能性があります。

耐摩耗性コーティングに加えて、NBR摩耗耐性オイルシールのリップエッジも表面磨かれて硬化しています。表面研磨は、唇の表面の小さな隆起と傷を除去し、唇の滑らかさと仕上げを改善し、したがって、シャフト表面で摩擦抵抗を減らします。硬化処理は、唇の端の硬度を高め、耐摩耗性を磨くことができ、より耐久性があります。

NBR摩耗耐性オイルシールのリップエッジも、形状が最適化されています。傾斜角、曲率半径、およびリップエッジのその他のパラメーターを調整することにより、唇は圧力下にあるときにシャフトの表面によく適合し、漏れのリスクが低下します。最適化されたエッジの形状は、唇が衝撃または振動するとバッファリングの役割を果たすこともあり、唇を損傷から保護します。

NBR摩耗耐性オイルシールのリップ構造設計は、そのシーリング性能に影響を与えるだけでなく、耐摩耗性、耐熱性、サービス寿命にも重要な影響を及ぼします。

内部スプリングまたは弾性要素の設定とエッジ部分の特別な処理により、NBR摩耗耐性オイルシールの唇はシャフト表面にしっかりと収まり、潤滑油の漏れを効果的に防ぎます。このタイトなフィットは、オイルシールのシーリング性能を改善するだけでなく、漏れによる透過システムの故障と誤動作のリスクを減らします。

脂肪の端での耐摩耗性コーティング、表面研磨、硬化処理などの特別な治療手段は、唇とシャフト表面の間の摩擦と摩耗を効果的に減らし、オイルシールのサービス寿命を延ばします。内部スプリングまたは弾性要素の設定は、唇が影響を受けたり振動したりしたときに唇を保護し、オイルシールのサービス寿命をさらに延長します。

NBR摩耗耐性オイルシールの唇構造設計では、耐熱性の要件も考慮しています。高温耐性材料を選択し、構造設計を最適化することにより、オイルシールは高温環境で安定した性能を維持し、伝送システムの通常の動作を確保することができます。

すべての私たちの最近の製品を最新の状態に滞在

- 住所: 中国江蘇省啓東市恵龍鎮城北工業団地揚沙路6号

- 電話: +86-13906283641+86-18934546679

- ファクシミリ: +86-0513-83698022

- メール: [email protected]