Web メニュー

製品検索

言語

メニューを終了

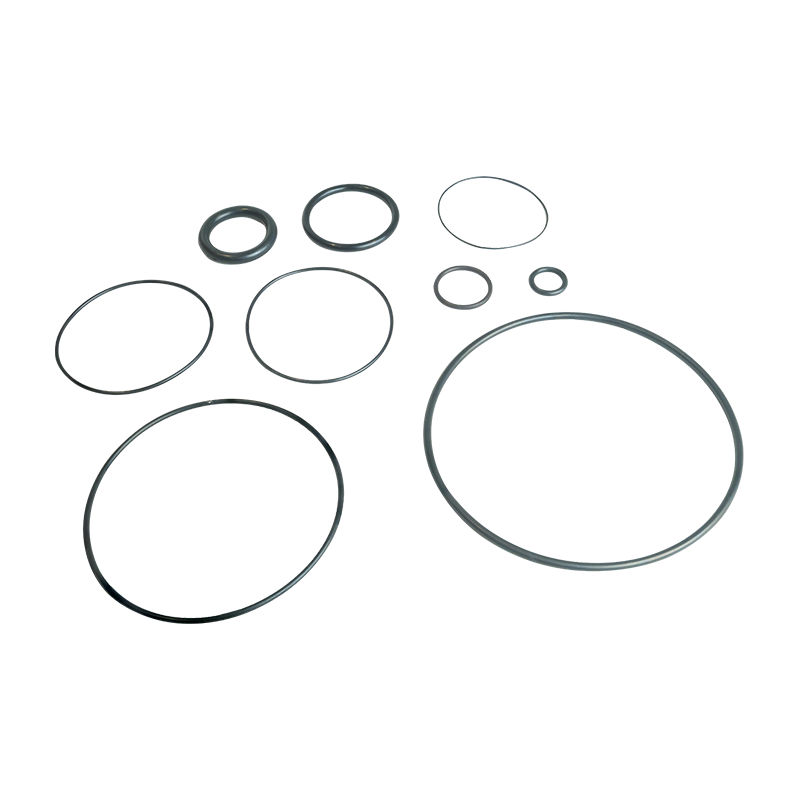

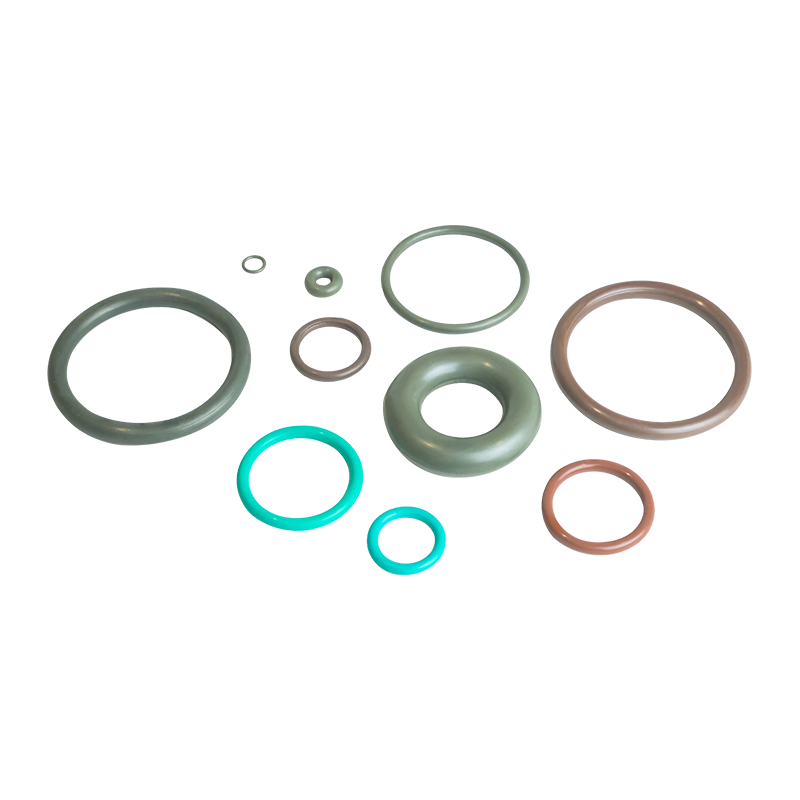

自動車の衝撃吸収性能評価ラバー製品の衝撃吸収性ピン製品

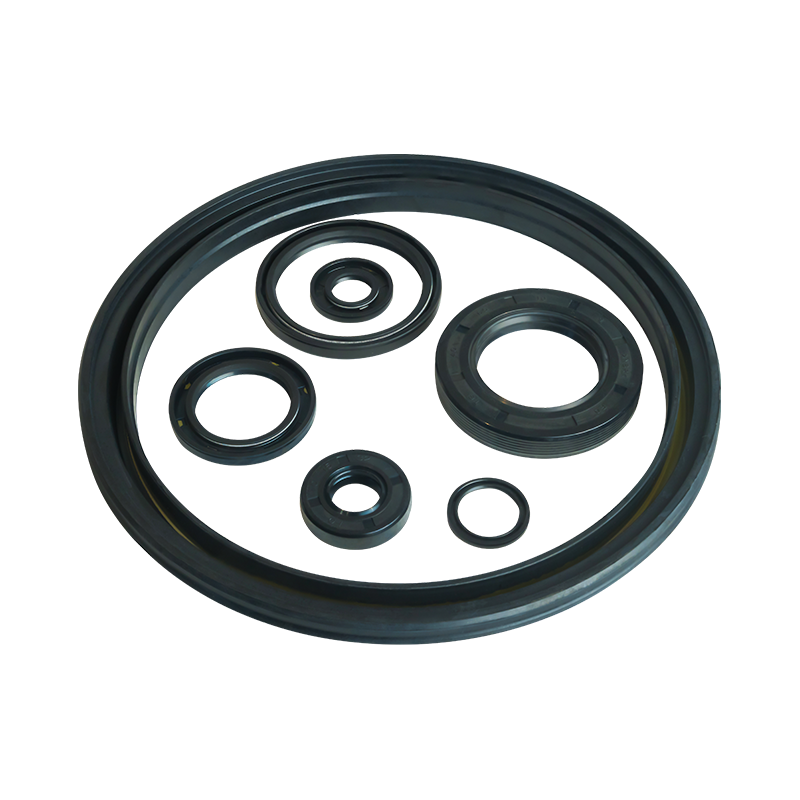

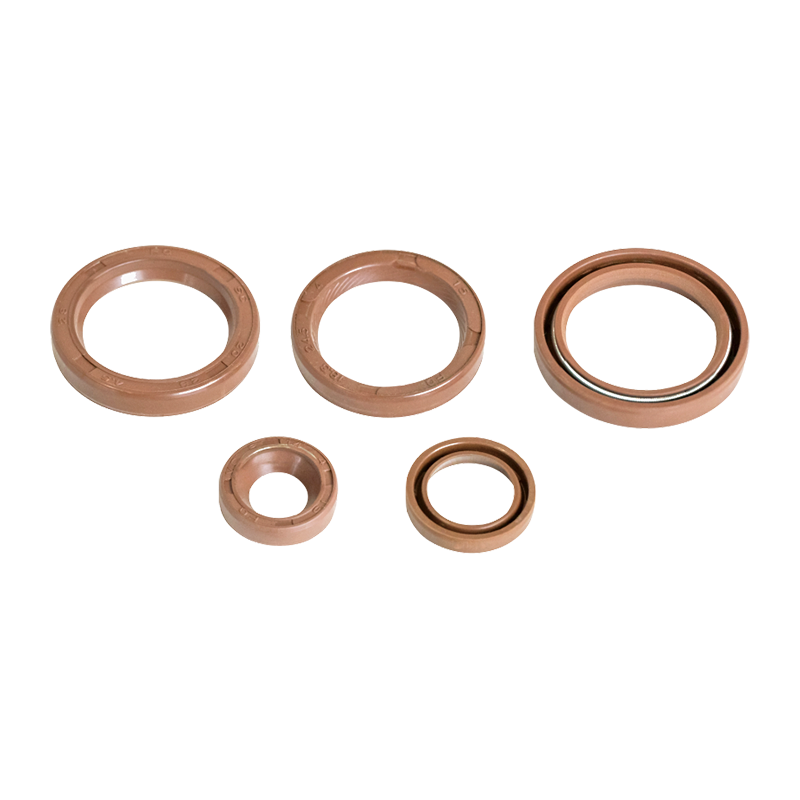

自動車業界では、衝撃吸収剤は、主要なコンポーネントの1つとして、運転の快適性を改善し、運転の安全性を確保し、車両のサービス寿命を延ばすために非常に重要です。衝撃吸収システムの重要な部分として、衝撃吸収体ピンラバー製品の衝撃吸収性能は、衝撃吸収体全体の有効性に直接影響します。

1.衝撃吸収性能の重要性

車の運転プロセス中に、不均一な道路、鋭いターン、加速、ブレーキなど、さまざまな道路状況と振動が遭遇します。これらの振動が効果的に抑制されない場合、ドライバーの快適さと乗客の経験に直接影響し、車両コンポーネントの緩みと損傷を引き起こす可能性さえあります。したがって、衝撃吸収体の役割は特に重要です。ショックアブソーバーとボディまたはその他のコンポーネントの間の接続部分として、ショックアブソーバーピンラバー産物の衝撃吸収性能は、ショックアブソーバーの全体的な有効性に直接関連しています。

2。ショック吸収性能評価方法

の衝撃吸収性能を評価する 自動車ショックアブソーバーピンラバー製品 、通常、衝撃吸収能力、振動制御能力、耐久性、適応性を含むがこれらに限定されない複数の次元を考慮する必要があります。以下は、一般的に使用される評価方法とテスト手段です。

衝撃テスト:pot穴の衝撃や衝突など、さまざまな道路状態での車の衝撃をシミュレートすることにより、ショックアブソーバーピンラバー製品の衝撃吸収能力が評価されます。このテストは、衝撃吸収効果を判断するために、大きな瞬間力にさらされる場合のゴム産物の変形と回復能力を直感的に反映できます。

振動テスト:振動テストは、ショックアブソーバーピンラバー製品の振動制御能力を評価するための重要な手段です。さまざまな速度で車の振動をシミュレートし、高速での道路バンプや低速でのエンジンの揺れなど、さまざまな道路状況をシミュレートすることにより、ゴム製品の振動削減効果がテストされます。このテストは、振動削減性能を評価するために、さまざまな周波数と振幅でのゴム製品の振動透過率を正確に測定できます。

耐久性テスト:耐久性テストは、ショックアブソーバーピンラバー製品のサービス寿命を評価する上で重要なリンクです。長期的で高強度の振動と衝撃テストを通じて、長期使用中の車の摩耗と老化は、ゴム製品の耐久性と安定性をテストするためにシミュレートされます。このテストにより、ゴム製の製品が長期使用中に良好な衝撃吸収性能を維持できることを保証し、それによってショックアブソーバーのサービス寿命を延ばすことができます。

3。テストにおける予防策

上記のテストを実施する場合、次のポイントに注意する必要があります。

テスト環境:テスト環境が、温度、湿度、オイルなどの実際の使用条件を満たしていることを確認して、実際の使用環境をシミュレートします。

テスト機器:テスト結果の精度と再現性を確保するために、高精度と信頼性の高いテスト機器を選択します。

テスト基準:関連する業界の基準とテスト仕様に従って、テスト結果の権限と比較可能性を確保します。

データ分析:テスト結果の詳細な分析を実施し、材料特性や構造設計などの要因と組み合わせてゴム産物の衝撃吸収性能を包括的に評価します。

すべての私たちの最近の製品を最新の状態に滞在

- 住所: 中国江蘇省啓東市恵龍鎮城北工業団地揚沙路6号

- 電話: +86-13906283641+86-18934546679

- ファクシミリ: +86-0513-83698022

- メール: [email protected]